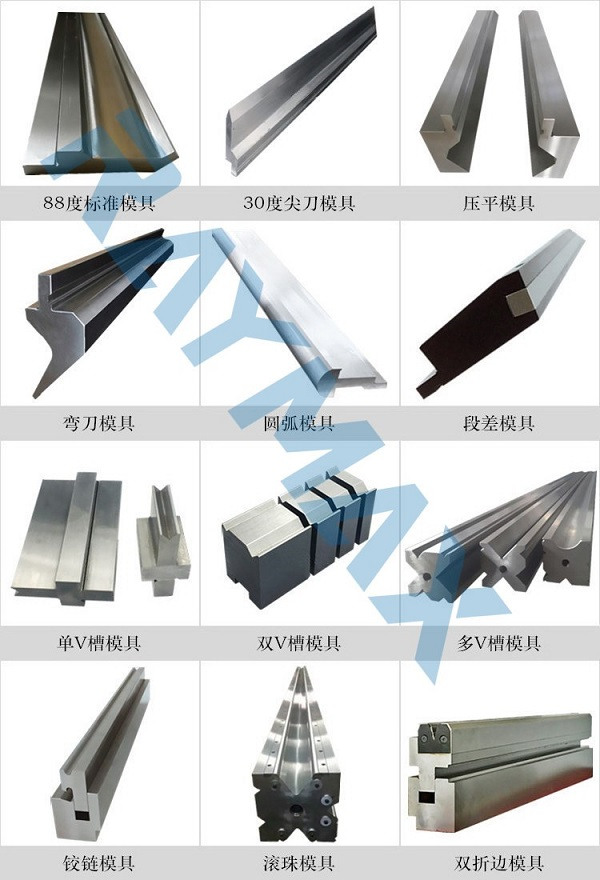

Ohraňovací lis je rozdelený na horné a spodné formy, ktoré sa používajú na lisovanie plechov, formovanie a oddeľovanie foriem. Forma na tvarovanie má dutinu a forma na oddeľovanie má reznú hranu. Dierovač/zápustka ohraňovacieho stroja má veľký vplyv na presnosť obrobku. V procese ohýbania je forma všetko, čo sa dotýka obrobku.

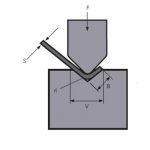

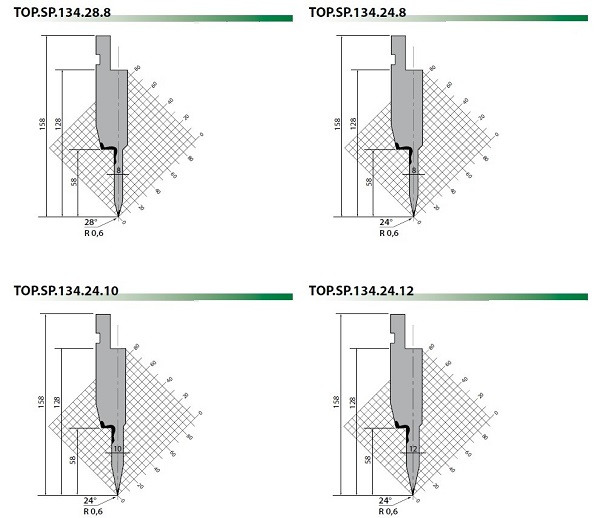

Ohraňovací lis ohýbacieho stroja/ohraňovací lis má tvar L, R, U, Z atď. Horný ohraňovací lis je hlavne 90 stupňov, 88 stupňov, 45 stupňov, 30 stupňov, 20 stupňov, 15 stupňov atď. uhol. Spodná forma má 4 ~ 18V dvojitú drážku a jednu drážku s rôznymi šírkami drážky, ako aj spodnú formu R, spodnú formu s ostrým uhlom, sploštovaciu formu atď.

Ultra vysoká presnosť

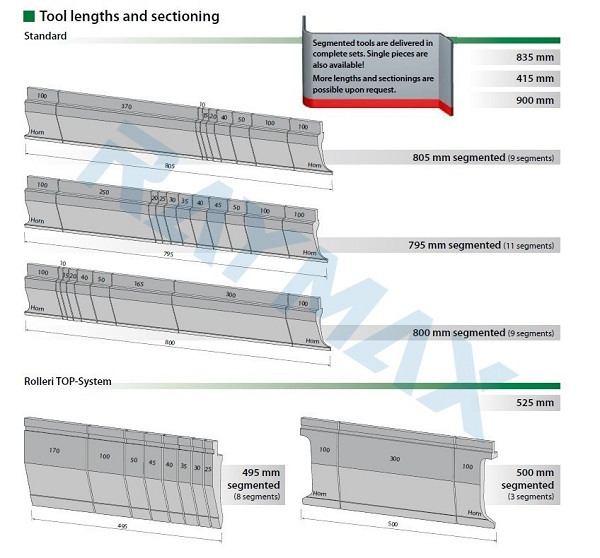

Je veľmi dôležité, aby presnosť formy výrazne ovplyvnila presnosť obrobku počas procesu ohýbania. Pred použitím je potrebné skontrolovať opotrebovanie formy. Kontrolnou metódou je meranie dĺžky od predného konca hornej formy k ramenu a dĺžky medzi ramenom spodnej formy. Pre bežné formy by odchýlka na meter mala byť približne ± 0,0083 mm a celková odchýlka dĺžky by nemala byť väčšia ako ± 0,127 mm. Pokiaľ ide o formu na presné brúsenie, presnosť na meter by mala byť ± 0,0033 mm a celková presnosť by nemala byť väčšia ako ± 0,0508 mm. Všeobecne sa odporúča používať jemné brúsne formy pre elektrohydraulické ohýbačky alebo torzné hriadeľové ohýbačky a bežné formy pre ručné ohýbačky.

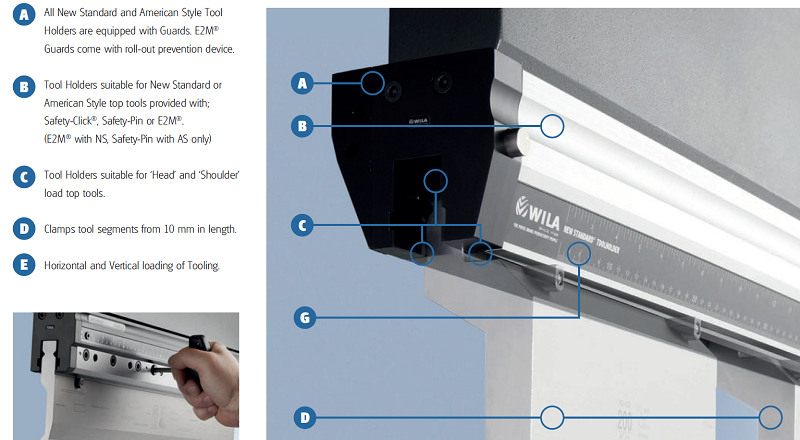

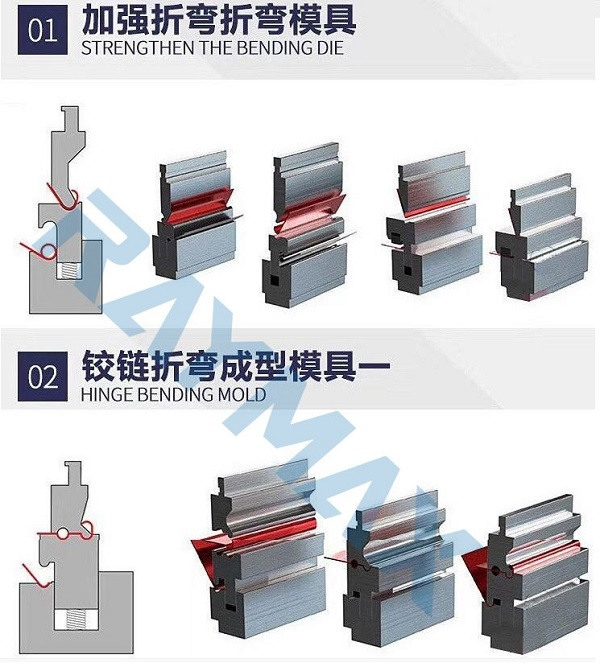

Nástrojová časť CNC ohraňovacieho stroja, ako je uvedené nižšie:

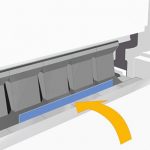

Automatická pevná inštalácia

Horná matrica sa inštaluje, keď sa posúvač zdvihne do hornej úvrati, a systém upínania formy môže udržať viacero foriem na mieste, kým sa nevyvinie upínací tlak.

Hydraulický upínací systém

Hydraulický upínací systém je najúčinnejší spôsob upínania. Tento upínací systém môžu používať nové aj staré stroje, čo šetrí čas a náklady. Ak dôjde k poškodeniu nosnej plochy starej ohýbačky, hydraulický upínací systém bude tou najlepšou voľbou na nápravu poškodenia a zároveň zlepší efektivitu upínania a inštalácie.

Automaticky zatlačte na miesto

Keď sa použije upínací tlak, horná matrica sa vytiahne a automaticky stlačí na miesto. To eliminuje potrebu vtláčania hornej formy do spodnej časti formy počas procesu ohýbania.

Výber úderu/kocky

Najprv určite hrúbku plechu, ktorý sa má ohýbať. Napríklad chcete ohýbať dosky s hrúbkou 0,75 mm až 6,30 mm. Potom vynásobte hrúbku najtenšieho plechu číslom 8, aby ste odhadli minimálnu požadovanú veľkosť matrice V. V tomto príklade je minimálna požadovaná forma 0,75 mm doska, takže 0,75 × 8 = 6. Po tretie, vynásobte hrúbku najhrubšieho listu číslom 8, aby ste odhadli požadovanú maximálnu veľkosť matrice v tvare V.

princíp 8 krát

To znamená, že otvor formy v tvare V by mal mať 8-násobok hrúbky plechu. Vynásobením hrúbky plechu číslom 8 vyberte najbližšiu formu. Napríklad doska s hrúbkou 1,5 mm vyžaduje 12 mm formu (1,5 × 8 = 12 mm). Ak ide o 3,0 mm dosku, je potrebná forma 24,0 mm. (3,0 x 8 = 24,0). Tento pomer môže poskytnúť najlepšiu voľbu uhla, a preto ho veľa ľudí nazýva „najlepšou voľbou“. Väčšina publikovaných tabuliek ohybu je tiež zameraná na tento vzorec.

Pravidlá výberu modelu

Pravidlom výberu pre ohýbanie obrobkov v tvare L je, že neexistujú žiadne pravidlá, možno použiť takmer akúkoľvek hornú matricu. Takže pri výbere horných foriem pre skupinu obrobkov možno obrobky v tvare L považovať za posledné, pretože ich môže ohnúť takmer každá horná forma. Pri ohýbaní týchto obrobkov v tvare L sa odporúča použiť horné formy, ktoré dokážu ohýbať aj iné obrobky. Pri kúpe foriem platí, že čím menej, tým lepšie. Nejde len o minimalizáciu nákladov na formy, ale aj o zníženie počtu požadovaných tvarov foriem a skrátenie času inštalácie.

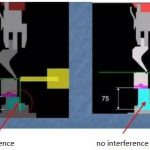

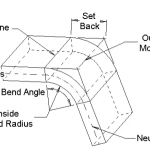

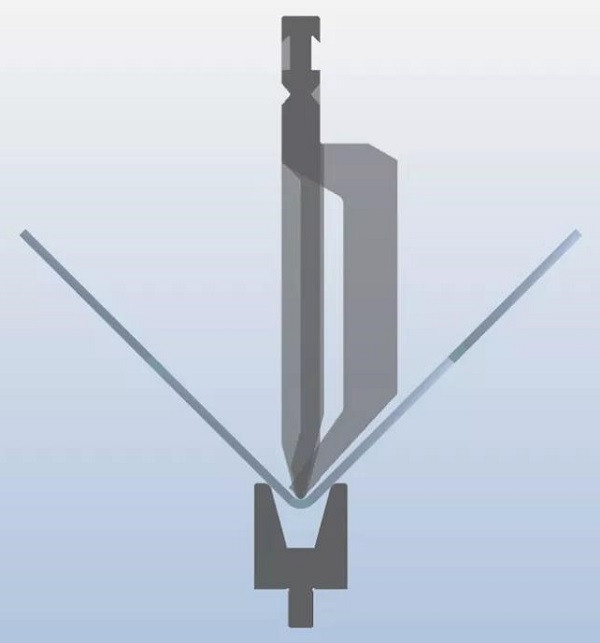

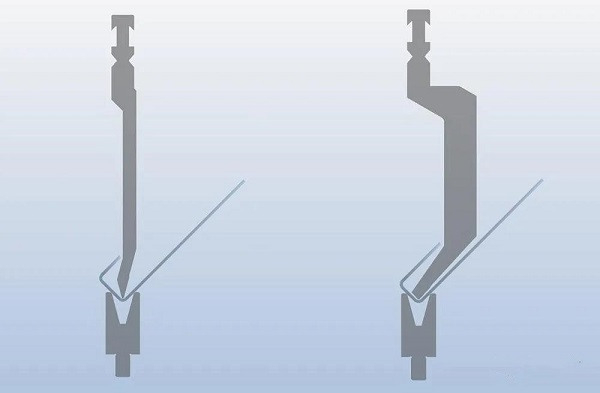

Keď je horná časť obrobku dlhšia ako spodná časť, je potrebná matrica s husím krkom. Keď je horná časť obrobku kratšia ako spodná časť, akákoľvek horná matrica je v poriadku. Keď sú horná časť a spodná časť obrobku rovnako dlhé, je potrebná horná matrica s ostrým uhlom. Stručne povedané, pravidlo výberu hornej matrice závisí hlavne od interferencie obrobku, čo je miesto, kde softvér na simuláciu ohybu môže hrať dôležitú úlohu. Ak použitý systém nedokáže simulovať situáciu ohýbania, môžete použiť výkres s pozadím mriežky na manuálnu kontrolu interferencie obrobku hornej formy, ako je znázornené na obrázku nižšie.

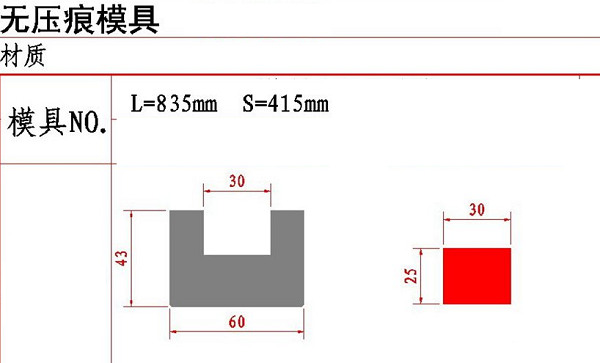

Žiadna vtlačovacia forma

Takmer všetky typické formy ohýbacích strojov v tvare V zanechajú na obrobku nejaké stopy, pretože kov je počas ohýbania vtlačený do formy. Vo väčšine prípadov sú známky malé alebo prijateľné. Zväčšenie polomeru môže znížiť značky. Niekedy sú však neprijateľné aj tie najmenšie stopy, ako napríklad maľované alebo leštené dosky pred ohýbaním. Nylonové vložky možno použiť na odstránenie priehlbín, ako je znázornené na obrázku nižšie. Ohýbanie bez vrúbkov je obzvlášť dôležité pri vyrobených leteckých alebo kozmických častiach, pretože pre inšpektorov je ťažké skontrolovať časť voľným okom a rozlíšiť škrabance a praskliny.