Ohýbačka ohraňovacích lisov vykonáva hlavne priame ohýbanie plechu. Použitím jednoduchých foriem a technologických zariadení je možné plech stlačiť do určitého geometrického tvaru a tiež ho možno spracovať ťahaním, dierovaním, dierovaním a lisovaním zvlnenia. V skutočnej výrobe sa CNC ohraňovací lis používa hlavne na ohýbanie rôznych geometrických tvarov kovových škatúľ, plášťov škatúľ, nosníkov v tvare U a obdĺžnikov. Jeho spracovanie má výhody vysokej priamosti ohybu, bez stôp po zuboch, bez odlupovania, bez vrások atď.

S neustálym vývojom technológie výroby CNC ohýbacích strojov sú jeho výhody, ako je vysoká presnosť polohovania, pohodlie, kompenzácia rušenia pri nulovej aktivite a dobrá konzistencia spracovaných produktov, čoraz viac uprednostňované väčšinou spoločností vyrábajúcich plech. S obmedzenými želaniami sa však ako lepšie využiť ohýbačku a naplno rozvinúť jej funkcie a prednosti stal problém, ktorému výrobcovia využívajúci CNC ohýbačku ohraňovacieho lisu venujú pozornosť a súrne ho potrebujú vyriešiť. V dlhodobom procese výroby a používania spoločnosť Zhongrui efektívne rozšírila funkcie ohýbacieho stroja a nazbierala skúsenosti pridaním pomocných nástrojov, transformáciou existujúcich foriem a flexibilným využitím miesta. V tomto článku je ako príklad uvedený CNC ohraňovací lis DA66T od spoločnosti Zhongrui a podrobne predstavené používané zručnosti.

Pridajte pomocné nástroje

Ak chcete, aby bol ohraňovací lis flexibilný a ľahko použiteľný, je nevyhnutné pridať pomocné nástroje. Nárast pomocných nástrojov môže nielen rozšíriť rozsah spracovania CNC ohýbacieho stroja, ale aj zlepšiť efektivitu spracovania.

1) Prechodová doska (pomocná stredná doska pre rýchle formovanie)

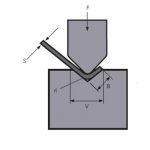

Výška otvoru ohýbačky sa vzťahuje na vzdialenosť medzi horným a spodným pracovným stolom. Pretože CNC ohýbačka DA66T má väčšiu výšku otvoru, zvážte použitie veľkého otvoru na rozšírenie rozsahu spracovania. Ako je znázornené na obrázku 1, pridanie ďalšej prechodovej dosky k pôvodnej prechodovej doske môže zvýšiť výšku bočného ohybu dielu (až 85 mm), takže je možné vykonať hlboké spracovanie s vyššími bočnými ohybovými hranami. Vlastnoručne vyrobená prechodová doska dokáže prispôsobiť šírku prechodovej dosky podľa vlastných spoločných dielov a je najvhodnejšia na opracovanie dielcov malej šírky s vyššími ohybovými hranami na oboch stranách.

2) Roh predného panela

Ako je znázornené na obrázku 2, predná časť stroja je vybavená rohom, ktorý môže umiestniť malé diely a skrátiť čas potrebný na výrobu dielov. Súčasne je nainštalovaný malý pracovný stôl, ktorý uľahčuje spracovanie a zber drobných obrobkov.

Využite formu naplno

Použitie CNC ohýbačky ohraňovacích lisov sa spolieha hlavne na hornú a dolnú formu. Ak je počet foriem malý a aplikácia nie je flexibilná, rozsah spracovania obrábacieho stroja bude značne obmedzený. Ako maximalizovať funkciu existujúcej formy prostredníctvom optimalizovanej kombinácie a čiastočnej transformácie za pevných podmienok je preto problém, na ktorý musí myslieť každý používateľ obrábacieho stroja. Nasleduje funkcia rozšírenia, ktorú používame pri výmene formy CNC ohýbačky Úvod.

1) Horný brúsny hrot R

Keď sa horná matrica používa dlhší čas, opotrebovanie jej hrotu sa bude nepravidelne meniť. Výška formy sa mení a nie je možné zaručiť presnosť ohýbania. Brúsením, korekciou hrotu R a prispôsobením väčšej drážke v tvare V je možné skladať hrubé platne. Tým sa predlžuje životnosť formy.

2) Vymeňte šrotové formy, aby ste dosiahli vyrovnanie

Pri absencii kompozitnej ohýbacej matrice je príkladom riešenie problému tvárnenia, ako stlačiť mŕtvu hranu. Mŕtvy okraj je ohnutý tvar, v ktorom sa dve vrstvy navzájom prekrývajú a zvyčajne sa používa na vystuženie. Všeobecne platí, že doska nad 2 mm nemá takmer žiadne lisované slepé okraje. Slepá hrana lisu musí byť vytvorená zloženou ohýbacou matricou a musí byť rozdelená na viac ako dva procesy, aby sa vytvorila.

Bežne používaná metóda je použitie zloženej ohýbacej matrice, ako je znázornené na obrázku 3. V prvom kroku sa materiál prehne na 30° a v druhom kroku sa uhol ohybu 30° umiestni na predný koniec zložená forma a materiál sa poskladá do slepej hrany. Ale nemáme kompozitnú ohýbaciu matricu, iba ohýbaciu matricu s ostrým uhlom 30°. Dokončite prvý krok kompozitnej ohýbacej matrice s existujúcou formou a v druhom kroku môžete nájsť inú metódu. V druhom kroku sú horná a spodná forma ploché. Po analýze môže byť stredná časť existujúcej spodnej formy s dvojitou V-drážkou použitá ako rovinná časť a horná forma hľadá rovinu. Vyberte existujúcu vyradenú hornú formu a obrúste ostrie noža do plochého tvaru, čím sa vyrieši problém s tvarovaním mŕtveho ostria lisu.

Pomocou tejto sady upravených foriem je možné aj sploštiť. Pri skutočnom spracovaní sa operátori obrábacích strojov niekedy dopúšťajú chýb, vrátane ohýbania hrán alebo ohýbacích rozmerov, ktoré nie sú rovnaké. V prípade, že povrchové nároky dielca nie sú vysoké, je škoda diel zošrotovať, iba zraziť ohybovú hranu naplocho. Vysekávanie je veľmi pracné, ale dá sa ľahko vyrovnať použitím vyššie uvedenej kombinácie foriem. Diely sa dajú ľahko ručne pritlačiť do hornej a dolnej formy a následne sa diely sploštia pomocou CNC ohýbačky.

Zručnosti počas prevádzky

1) Umiestnenie ohýbacích nástrojov a materiálov na spracovanie

Pri zostavovaní plánu je potrebné zvážiť nasledujúce faktory:

a. Usporiadajte materiály rovnakej hrúbky;

b. Usporiadajte formy rovnakého modelu dohromady;

c. Formy podobného tvaru sú usporiadané spolu.

To môže skrátiť čas a frekvenciu výmeny formy.

2) Pravouhlé polohovanie úzkych a malých dielov

Keď je ohýbacia časť úzka a dlhá, nie je ľahké ju nájsť. Pri spracovaní sa často stáva, že polohovanie po rozhodnutí a ohnutá časť sa dá ľahko nakloniť. Preto pomocou metódy použitej na obrázku 4 sa forma prilepí na spodnú formu, aby sa zabezpečil pravý uhol. Pri takomto ohýbaní nie je ľahké dielec nakloniť.

3) Ohýbanie trojuholníkových častí

Keď sú ohýbané časti ohnuté, časti s ostrým uhlom nie je ľahké priblížiť k zadnému pravidlu. Vo všeobecnosti, keď je najmenší rozmer L ≤ 10 mm bezprostredne vzadu, treba zvážiť polohovacie zariadenie. Pri skutočnej práci je ľahké zanedbať dizajn a proces a takéto problémy sa často vyskytujú. Pri spracovaní sa podľa veľkosti dielu určí, že jeden kus sa zarovná s ohýbacou matricou a dvojdiel sa zarovná s podložkou.

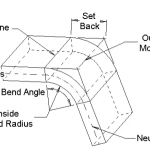

4) Pridáme tenký plát R

Vzhľadom na rozdielne potreby zákazníkov je rozdielna aj požadovaná hodnota R na ohybovej hrane. V procese spracovania, pre diely, ktoré nevyžadujú vysokú rozmerovú presnosť, použite opornú dosku na zvýšenie hodnoty R, aby bolo možné po ohnutí získať požadovanú hodnotu R. Podľa konštrukčných požiadaviek sa R vzťahuje na vzťah medzi V a vnútorným R na výber hrúbky dosky a jej zloženie do tvaru znázorneného na obrázku 5. Pri použití použite svorku na upnutie hornej formy. Táto metóda sa ľahko používa a možno ju použiť vo viacerých vrstvách.

5) Nastavenie jednej časti a viacerých foriem

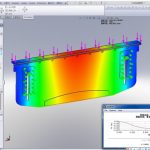

Zhongrui ako ukážku použil CNC ohýbačku DA66T s 2 hydraulickými valcami. Vyskúšané nastavenie viacerých foriem znázornené na obrázku 6, to znamená, že horná a spodná forma toho istého modelu sú inštalované v častiach naraz, čo môže dokončiť spracovanie niekoľkých ohybov celej časti, čím sa skráti čas inštalácie formy. a opakovaná manipulácia s dielmi. V súčasnosti sa na trhu objavila rovnako vysoká ohýbacia horná matrica. Výška hornej formy je jednotná a na rovnakom stole sa dajú použiť aj formy rôznych tvarov. Týmto spôsobom je možné vykonávať segmentové ohýbanie rôznych foriem.

6) Programové záznamy typických častí

Po spracovaní typických dielov by sa parametre spracovania mali zaznamenať včas a program by sa mal uložiť do úložného priestoru ohýbačky s číslom výkresu dielu, aby sa dal v budúcnosti znova použiť, čím sa výrazne zníži séria príprav pred ohýbaním. Môžete tiež vytvoriť tabuľku, ktorá obsahuje špecifické nastavenia názvu dielu, čísla výkresu, grafiky, materiálu a parametrov ohýbania. Stôl je rozdelený na oceľové dosky, hliníkové dosky a nerezové dosky. Každý typ sa odlišuje hrúbkou materiálu. Čas potrebný na nájdenie typických častí sa skráti. Ak sa skombinuje s procesnou kartou, ide o veľmi kompletný návod na spracovanie. Dokonca aj noví zamestnanci s malými skúsenosťami môžu sledovať výzvy na spracovanie dielov.

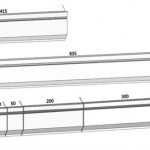

7) Dĺžka formy nestačí na ohýbanie po častiach

Pri spracovaní na mieste sa často stáva, že dĺžka formy je menšia ako ohybová hrana. Pretože mnohé špeciálne formy sa určujú podľa použitia pevných výrobkov, používa sa metóda segmentového ohýbania, keď je dĺžka formy menšia ako ohybová hrana. Tam, kde je dĺžka formy blízka ohybovej hrane, odtrhnite hranu kolmo na ohybovú hranu a potom ohybovú hranu po častiach zložte na požadovanú veľkosť. Obrázok 7a je ľavá polovica ohnutej časti a obrázok 7b je pravá polovica ohnutej časti.

8) Pomocou kolíka na zadnom doraze nastavte polohu

Keď je veľkosť ohnutej časti veľká a na polohovanie použite zadný doraz, časti sa často potopia v dôsledku vlastnej hmotnosti, časť držaná v ruke je krátka a operátor nemôže ľahko držať obrobok. Aby sa zabezpečila úroveň dielov, musí byť na zadnom pravidle umiestnený operátor, ktorý ručne drží diely vo vodorovnom stave. Preto pri spracovaní takýchto dielov je potrebné zabezpečiť 2 operátorov. V práci sa zistilo, že zadný doraz sa dá znížiť na určitú veľkosť a kolíky na zadnom doraze sa používajú na polohovanie a diely sú umiestnené vodorovne na zadnom doraze. To nielen znižuje počet operátorov, ale tiež efektívne zaručuje presnosť obrábania.

9) Hlboký uzavretý tvar ohýbania

Pri skutočnom spracovaní možno flexibilne použiť ohýbanie hlbokého uzavretého tvaru. V neprítomnosti nástroja na hlboké ohýbanie uzavretého typu sa pri ohýbaní dielov, ako je znázornené na obrázku 7, použije stav zovretia znázornený na obrázku 8. Oddeľte prechodovú dosku, vzdialenosť je o niečo väčšia ako šírka časti a veľkosť je pridelená primerane a dve časti sa dajú ohýbať naraz.

Vyššie uvedené metódy a techniky spracovania môžu vyriešiť problémy spracovania veľkého počtu podobných častí vo výrobkoch a sú veľmi vhodné na vývoj produktov s viacerými druhmi, malými dávkami a krátkymi výrobnými cyklami. Prostredníctvom týchto metód je možné nielen ušetriť náklady na nástroje, ale aj skrátiť výrobný a spracovateľský cyklus, znížiť výrobné náklady a zlepšiť kvalitu produktu. Tieto metódy spracovania a zručnosti v používaní môžu byť tiež použité a podporované na CNC ohýbacích lisoch s podobnou štruktúrou.