Stručne predstavte proces výroby nerezového drezu. Výroba nerezových drezov vo všeobecnosti zahŕňa výber surovín, výrobné procesy, povrchovú úpravu atď. Vo všeobecnosti sú potrebné tieto tri kroky, z ktorých najdôležitejšie sú výber surovín a procesy výroby a úpravy.

Výber surovín

V súčasnosti sú nerezovými materiálmi, ktoré bežne používajú domáci výrobcovia nerezových drezov, nerezové platne s hrúbkou 0,8-1,0 mm, ktoré sú najvhodnejšie na výrobu drezov. Ak je doska príliš tenká, prejaví sa to na životnosti a pevnosti drezu. Ak je tanier príliš hrubý, je ľahké poškodiť umytý riad.

Proces produkcie

Existujú dva hlavné procesy úpravy umývadiel z nehrdzavejúcej ocele: zváranie a jednorazové tvarovanie.

1. Spôsob zvárania

Metóda zvárania spočíva v prerazení povrchu drážky a telesa drážky oddelene a potom ich spojenie zváraním a vyplnenie a vyleštenie povrchu zvaru. Vo všeobecnosti na prednej strane nie sú žiadne stopy po zváraní. Tento spôsob výroby a spracovania je jednoduchý v procese a dá sa dosiahnuť pomocou malého dierovacieho lisu a jednoduchých foriem. Vo všeobecnosti sa používajú platne z nehrdzavejúcej ocele 0,5-0,7 mm. Tento spôsob spracovania má menšie straty počas výrobného procesu a náklady sú relatívne nízke. Preto je cena nerezového drezu vyrobeného touto metódou pomerne nízka. Teraz, pokiaľ ide o výrobok od bežného výrobcu, je proces zvárania zváraný odporovým zváraním s číslicovým riadením a kvalita je zaručená. Existujú dva spôsoby:

1) Prvým je zváranie okolia nádrže a panelu, nazývané aj švové zváranie (spodné zváranie).

Jeho výhodou je krásny vzhľad. Po dôslednom ošetrení nie je ľahké nájsť zvary a povrch drezu je rovný a hladký. Nevýhodou je, že niektorí spotrebitelia pochybujú o jeho odolnosti. V skutočnosti súčasná technológia zvárania zahŕňa hlavne zváranie pod oblúkom a najpokročilejšie odporové zváranie s číslicovým riadením a kvalita prešla. Nevýhodou tohto spôsobu zvárania je, že spotrebuje príliš veľa materiálu a je potrebné preraziť dva oceľové plechy.

2) Druhým je zváranie na tupo dvoch samostatných nádrží do jednej, nazývané aj zváranie na tupo.

Výhodou je, že umývadlo a panel sú integrálne natiahnuté a tvarované, čo je pevné a odolné. Nevýhodou je, že stopy po zváraní sú dobre viditeľné a rovinnosť je o niečo horšia. V skutočnosti niektoré takzvané jednostupňové drezy s dvojitou nádržou nie sú vylisované z jedného kusu materiálu, ale sú na mieru zvarené pomocou dvoch samostatných umývadiel. Pri kúpe si dávajte pozor na to, že spájkovaný spoj je v strede dvoch umývadiel, čo je vidieť z rubovej strany. Jedna doska je vyrazená do dvoch umývadiel. Takáto technológia na svete neexistuje. Najťažšie je pre hrniec zvarený na tupo zabezpečiť rovný povrch hrnca. Ak sa to dá zaručiť, tak je to naozaj tá najlepšia cesta. Pretože používa rovnaký materiál ako celkový strečing, môže tiež vyriešiť problém strečingu spojeného strečingu.

Kvalita zvárania drezu je najdôležitejším faktorom ovplyvňujúcim životnosť drezu. Dobré zváranie môže zabrániť hrdzi a odspájkovaniu. Zváranie by malo byť hladké, hladké, tesné, bez falošných zvarov, škvŕn od hrdze a otrepov. Všetky dvojité umývadlá, ktorých hĺbka presahuje 18 cm, sú zvárané. Pretože dvojumývadlová nádrž je súčasne natiahnutá o viac ako 18 cm (hĺbka nádrže, nie celková výška nádrže a bok nádrže)), je to limitná hĺbka technológie spracovania.

2. Jednorazová tvarovacia metóda integrálneho naťahovania (používa sa hlavne pre jednu drážku)

Tento spôsob spracovania nerezových drezov je vyrobený z celého listu materiálu, čo si vyžaduje pomerne vysoké spracovateľské vybavenie a formy. Pretože jednorazové tvarovanie vyžaduje vysokú kvalitu a ťažnosť plechu, vo všeobecnosti sa dieruje plechom z nehrdzavejúcej ocele s hrúbkou 0,8-1 mm. Používajte integrované formy a dovážané lisovacie zariadenie. Vzhľadom na veľkú stratu rezu okraja plechu pri výrobe metódy jednorazového tvarovania a vysoké investície do foriem a zariadení sú náklady vysoké. Preto je nerezový drez vyrobený touto metódou drahší.

Jednorazový výrobný proces je veľmi populárny a jeho výrobný proces je náročný. Tento druh výrobnej technológie je veľmi náročný a proces tvarovania jedného kusu je obzvlášť dôležitý proces, ktorý si vyžaduje vysoký materiál oceľových plechov. Vyriešil problém netesnosti spôsobený zváraním telesa umývadla, že zvar nemôže odolávať korózii rôznych chemických kvapalín (ako je čistiaci prostriedok, čistič nehrdzavejúcej ocele atď.). Pri splachovaní taniera do umývadla je však veľa nedostatkov, ako napríklad:

1) Celková hrúbka tvarovaného drezu je nerovnomerná, relatívne tenká, väčšinou okolo 0,7 mm. Táto technológia v súčasnosti nie je prekonaná, dno drezu je príliš tenké a lepšia hrúbka umývadla by mala byť 0,8-1,0 mm.

2) Umývadlo nemôže byť príliš hlboké. Pretože je príliš hlboká, stena drezu bude príliš tenká a rozbitá a príliš plytká voda ľahko vystrekuje, čo je problematické na používanie.

3) Naťahovacie vodné nádrže vo všeobecnosti vyžadujú vysokoteplotné žíhanie, zvyčajne pri teplote nad 1200 stupňov. Po takomto ošetrení sa tuhosť vodnej nádržky prirodzene oslabí a tvrdosť vodnej nádržky je definitívne ohrozená.

4) Pokiaľ ide o opracovanie hrán, celkové napínané umývadlo je spravidla jednovrstvové lemovanie. Na jednej strane je veľmi možné porezať ruky inštalačného pracovníka. Najdôležitejšie je, že tu nie je žiadne „spevňujúce rebro“ a váha nie je dostatočne dobrá. Zároveň je ťažké dosiahnuť účinok tesniacej vody.

5) Celkový strečový panel je ťažké vyrovnať.

6) Náklady sú príliš vysoké. V dôsledku extrémne vysokých požiadaviek na materiály a procesy sa náklady na jednu nádrž prakticky zvyšujú.

Výhodou jednorazového formovacieho drezu je, že materiál je lepší ako materiál zváraného umývadla, proces je komplikovaný a spracovanie je náročné. Proces zvárania drezu je jednoduchý a doska nie je dobre tvarovaná naraz, ale relatívna cena je o niečo lacnejšia a hrúbka spodnej dosky je tiež hrubšia ako pri jednorazovom tvarovaní. Jednoducho povedané, medzi zváraným drezom a jednodielnym drezom nie je rozdiel v použití. Z procesných dôvodov však integrovaný nerezový drez nie je možné vyrobiť príliš hlboko a vzniká problém striekajúcej vody. Najvýraznejšou výhodou integrovaného drezu je, že nedochádza k problémom s únikom, pretože zvarová medzera umývadla nie je korodovaná rôznymi chemickými kvapalinami (ako sú čistiace prostriedky, čistiace prostriedky na nehrdzavejúcu oceľ atď.). Táto výhoda však už nemá žiadne výhody z dôvodu dlhej záručnej doby.

Povrchová úprava

V súčasnosti existujú štyri typy procesov povrchovej úpravy nerezových drezov: Jeden je matný (kartáčovaný), druhý je pieskovaný (matný perleťový strieborný povrch), tretí je leštenie (zrkadlo) a štvrtý je razenie.

1. Poleva (drôtovanie)

V súčasnosti je v priemysle spracovania nerezových drezov najpoužívanejším procesom povrchovej úpravy glazúra (ťahanie drôtu). Niektorí výrobcovia robia proces polevy pomerne jednoducho a náklady sú tiež nízke. Na leštenie stačí použiť brúsny kotúč. Takíto zákazníci nemajú veľmi vysoké požiadavky na povrch materiálu. Malá povrchová chyba je odstránená po niekoľkonásobnom vyleštení.

V súčasnosti niektoré distribučné jednotky z nehrdzavejúcej ocele vo Wuxi a Zhejiang zaviedli celé zariadenie na brúsenie oleja na valcovanie, čo zvyšuje prah pre podniky na spracovanie drezu z nehrdzavejúcej ocele. Je potrebné venovať väčšiu pozornosť kvalite povrchu výrobku. Samozrejme aj olejové frézovanie celého valca je skúškou kvality povrchu materiálu, vrátane štýlu spracovania povrchu požadovaného zákazníkom, smeru textúry atď. Chyby, ktoré sa pri tomto spracovaní ľahko prejavia procesom sú pás rozdielu farieb, vzor vibrácií a prehĺbenie a hĺbka vzoru spôsobené vypnutím alebo výmenou pásu počas spracovania.

2. Pieskovanie (matný perleťový strieborný povrch)

Efekt nerezového drezu po pieskovaní je perleťový mat. Jeho výhodou je, že sa nelepí na olej a je veľmi krásny. Tento proces povrchovej úpravy je v Európe veľmi populárny a módny. Pri povrchovej úprave niektorých domácich spotrebičov preberajú tento štýl spracovania takmer všetci exportní výrobcovia. Pieskovanie využíva hlavne pieskovanie sklenených guľôčok a následne chemickú povrchovú úpravu.

3. Leštenie (zrkadlo)

Leštenie (zrkadlo) je v prvých dňoch široko používaný štýl povrchovej úpravy. Či už sa však na začiatku spoliehalo na ručné leštenie alebo neskôr na mechanické leštenie, bola to honba za hladkým a reflexným povrchom. Čím je povrch rovnejší, tým vyšší je stupeň odrazu. Leštenie má vysoké nároky na samotný materiál a kvalitu povrchu je pri opracovaní ťažko kontrolovateľná a zároveň sa dá najľahšie poškriabať. A po dlhom čase je zrkadlový efekt preč.

4. Razenie

Reliéfny štýl je vyrobený z embosovaného materiálu. V domácich oceliarňach nie sú zásoby tohto materiálu a technológia výroby tohto materiálu nie je dostupná pre celooceliarne, takže jeho cena je pomerne vysoká. Reliéfny materiál je veľmi odolný proti opotrebovaniu. Osobne si myslím, že ak môže byť obľúbenosť tohto materiálu taká populárna ako iné povrchovo upravené materiály, spozná to aj trh.

Špecifický proces tvarovania nerezového drezu

1. Stretch formovanie

1) Stroj: na roztiahnutie dosky vo všeobecnosti použite väčší hydraulický lis (200T) alebo viac.

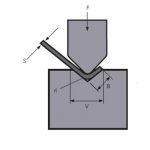

2) Forma: Uhol by nemal byť príliš rovný, vo všeobecnosti priamo nad φ10, štruktúra by mala byť primeraná.

3) Materiál: Vo všeobecnosti sa vyžaduje, aby hrúbka dosky bola v rozmedzí 0,8-1,0 mm. Ak prekročí tento rozsah, aj hydraulický lis 500T bude slabý.

4) Tepelné spracovanie: Celková natiahnutá vodná nádrž vo všeobecnosti potrebuje vysokoteplotné žíhanie, zvyčajne pri teplote nad 1200 stupňov, aby sa eliminovalo vnútorné napätie po natiahnutí.

5) Povrchová úprava: ťahanie drôtu, leštenie, leštenie (všeobecne hladké).

6) Proces: Po pridaní ťažného oleja do matrice je možné dosku hladko natiahnuť, po vytvarovaní ošetriť žíhaním a povrchovo upraviť.

2. Ručné formovanie

1) Stroj: vo všeobecnosti používajte ohýbací lis, hydraulický lis na tvarovanie a zvárací stroj na zváranie argónom.

2) Prípravky: ohýbacie prípravky, hydraulické lisovacie formy.

3) Materiál: Pretože proces využíva ohýbanie, hrúbka dosky nie je obmedzená a primeraná hrúbka sa vo všeobecnosti prijíma podľa ekonomiky.

4) Zváranie: Podľa hrúbky materiálu je možné zvoliť rôzne zváracie prúdy, napríklad zvárací prúd pod 220A sa používa pre 1,2 mm.

5) Povrchová úprava: ťahanie drôtu, leštenie, leštenie (všeobecne hladké).

6) Proces: Vo všeobecnosti sa plech najprv ohne a vytvaruje a potom sa zvaria bočné švy ako origami krabica a nakoniec sa vykoná povrchová úprava.