Výhoda CNC hydraulického ohraňovacieho stroja

1. Jednoduchá obsluha

CNC ohraňovací lis sa veľmi ľahko ovláda a je menej náročný na prácu. Obsluha teda môže obsluhovať veľa strojov naraz. Tieto stroje možno jednoducho ovládať dotykom, hmatom a zvukom operátora. Okrem toho sú veľmi užívateľsky prívetivé a majú vysoko výkonný riadiaci systém.

2. Flexibilné programovanie

Flexibilné programovanie CNC ohraňovacieho lisu umožňuje operátorovi ovládať stroj v jednoduchej angličtine alebo inom vhodnom jazyku.

Rôzne typy operácií, ktoré je možné vykonávať, sú dostupné aj ako možnosti v ponuke. Po výbere požadovanej operácie sa na obrazovke objaví ďalší zoznam otázok týkajúcich sa časov cyklu, materiálov, tlakov a iných prvkov súvisiacich s výrobným procesom. A potom, čo operátor zadá odpovede do stroja, hodnoty sa zobrazia na obrazovke na potvrdenie pred spustením súvisiacej úlohy.

3. Moderný dizajn

CNC ohraňovací lis má moderný dizajn, ktorý umožňuje operátorovi jednoducho usporiadať poradie ohybov. Tiež pomáha operátorovi rýchlo vyrobiť požadovaný produkt. Navyše operátor už nemusí odhadovať požadované množstvo tlaku, aby vytvoril špecifický stupeň ohybu. Dokonca aj ďalšie faktory, ako je dĺžka príruby, druh materiálu, množstvo hrúbky a stupeň ohybu, možno priamo zadať do riadiacej jednotky CNC. Diel, ktorý sa má vyrobiť, je možné zobraziť aj v 2D alebo 3D dokončenej verzii. Okrem toho, po naprogramovaní prvého dielu na stroji alebo cez offline PC, môže menej zručný operátor ľahko vyrábať aj následné diely.

4. Na doskách „C“ sú na oboch stranách nainštalované dve lineárne stupnice.

Upevňujeme ho na pracovný stôl, aby sme eliminovali vplyv vychýlenia iónov pri práci. Lineárna stupnica skontroluje obe koncové polohy barana (Y1, Y2) a odošle signál. Po zosilnení CNC zosilňovačom sa signál vráti späť do počítača. Potom bude počítač riadiť objem oleja, ktorý sa dostane do valcov. Takže rovnobežnosť barana a pracovného stola mohla byť riadená pod ±0,01 mm.

5. Všestrannosť: Ohnite akúkoľvek hrúbku a typ materiálu (v rámci fyzikálnych limitov bŕzd), vrátane zložitých častí, ako sú elektronické šasi/držiaky.

6. Systém DELEM má funkcie automatického testovania a autodiagnostiky. Programovanie tiež zahŕňa veľkosti plechu na ohýbanie, rozmery obrobku a výber nástrojov. Potom CNC systém mohol automaticky vypočítať ohybovú silu a polohu zadného dorazu a barana. Tiež bolo možné vypočítať časové relé vniknutia a lisovania barana. Vynikajúca kvalita elektrohydraulického proporcionálneho ventilu môže zabezpečiť synchronizáciu oboch valcov a tiež dobrú schopnosť riešiť excentrické zaťaženie.

7. Zadný doraz využíva rolovaciu guľôčkovú skrutku a valivé vedenie, takže presnosť opakovaného polohovania osi X môže dosiahnuť ±0,1 mm. Celý stroj je vybavený bezpečnostným krytom a blokovacím zariadením na ochranu operátora pred zranením.

8. Hlavné posuvné časti, ako sú valce, piestna tyč, vodiaca dráha, sú všetky s úpravou proti opotrebovaniu.

9. CNC systém bude riadiť zdvih CNC hydraulického ohraňovacieho stroja barana a zadného dorazu všetko s dobrou presnosťou.

Nevýhoda CNC hydraulického ohraňovacieho stroja

1. Manipulácia s materiálom: Ťažkosti pri manipulácii s veľkými listami

2. Nástroje: Vyžaduje sa spodné a horné náradie

3. Dĺžka príruby musí siahať cez matricu počas celej operácie ohýbania, čím sa obmedzuje veľkosť príruby

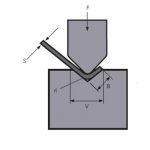

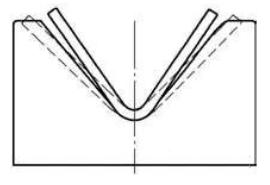

4. Spätné pruženie: Na konci ohýbania dochádza k spätnému pruženiu v dôsledku obnovenia elastickej deformácie, ako je znázornené na obrázku 1. Fenomén odrazu priamo ovplyvňuje rozmerovú presnosť obrobku a musí byť kontrolovaný. Procesné opatrenia prijaté v tomto ohľade sú: ① Metóda kompenzácie uhla. Ak je uhol ohybu obrobku 90 °, ohýbačka pod štrbinou (v tvare V) je možné zvoliť uhol otvorenia 78 °.

postava 1

Korekčnou metódou sa zvyšuje čas tlakovania. Vykonajte korekciu tlaku na konci ohýbania, aby ste predĺžili čas kontaktu hornej matrice, obrobku a spodnej drážky ohýbacieho stroja, aby ste zvýšili stupeň plastickej deformácie na zaoblení spodnej drážky, aby sa sklon vlákien k odrazu v napínacej a kompresnej zóne je proti sebe, čím sa znižuje vratná bomba.